Technologie de traitement de surface des panneaux DHI, placage direct en série de carbone

1.Histoire du placage direct en série de carbone

Le processus de placage direct en série carbone est largement utilisé dans l'industrie des circuits imprimés depuis 35 ans. Les processus largement utilisés dans l'industrie comprennent les trous noirs, les éclipses et les ombres. La technologie originale de placage direct par trou noir a été brevetée en 1984 et a connu un succès commercial en tant que procédé de placage de panneau traversant FR-4.

Étant donné que le trou noir est un processus de revêtement et non un processus redox comme le puits de cuivre chimique, la technologie n'est pas sensible à l'activité de surface de différents matériaux diélectriques et peut traiter des matériaux difficiles à métalliser. Par conséquent, ce procédé a été largement utilisé dans les films de polyimide dans les circuits flexibles, les matériaux haute performance ou spéciaux, tels que le polytétrafluoroéthylène (PTFE). La technologie de placage direct du carbone et du graphite est approuvée pour les applications aérospatiales et avioniques militaires et répond aux exigences de la section 3.2.6.1 de la spécification IPC-6012D.

Développement de la carte de circuit

Avec la nécessité de concevoir des cartes de circuits imprimés, les procédés de galvanoplastie directe ont continué à se développer au cours des dernières années. En raison du lecteur de miniaturisation, des composants en plomb aux composants à montage en surface, la conception des circuits imprimés a évolué pour s'adapter aux micro-composants avec plus de broches, ce qui se traduit par une augmentation des couches de circuits imprimés, des circuits imprimés plus épais et des trous traversants.Le diamètre est plus petit. Afin de relever les défis du rapport hauteur / largeur élevé, les spécifications techniques de la ligne de production devraient impliquer l'amélioration du transfert de solution et l'échange de micropores, comme l'utilisation d'ondes ultrasonores pour humidifier rapidement les pores et éliminer les bulles d'air, et le capacité à améliorer la lame d'air et le sécheur pour sécher efficacement les circuits épais. Petits trous sur la planche.

Depuis lors, les concepteurs de PCB sont entrés dans la prochaine étape: la faim du trou borgne, le nombre de broches et la densité de la grille à billes dépassent la surface de la carte disponible pour le perçage et le câblage. Avec la grille de 1,27 mm à 1,00 mm de boîtiers à billes (BGA) et la grille de 0,80 mm à 0,64 mm de boîtiers à échelle de puce (CSP), les micro-trous borgnes sont devenus une arme pour les concepteurs pour relever les défis de la technologie HDI.

En 1997, les téléphones multifonctions ont commencé à utiliser la conception 1 + N + 1 pour la production de masse; il s'agit d'une conception avec des micro-trous borgnes dans la superposition sur le noyau de la couche. Avec la croissance des ventes de téléphones portables, les fenêtres de pré-gravure et les lasers CO2, les lasers UV, UV-YAG et les lasers UV-CO2 combinés pour former des micro-trous borgnes. Les micro-vias aveugles permettent aux concepteurs de router sous les vias aveugles, afin qu'ils puissent redistribuer plus de grilles de broches sans augmenter le nombre de couches. HDI est actuellement largement utilisé sur trois plates-formes: les produits miniaturisés, les emballages haut de gamme et les produits électroniques haute performance. La miniaturisation dans la conception de téléphones mobiles est actuellement l'application la plus productive.

3. placage direct

Les systèmes de placage direct tels que les trous noirs doivent surmonter les obstacles techniques pour relever les défis de la métallisation des trous borgnes et des microvias HDI. Lorsque la taille du trou borgne est réduite, la difficulté d'élimination des particules de carbone au fond du trou borgne est augmentée, mais la propreté du fond du trou borgne est un facteur clé qui affecte la fiabilité; Par conséquent, le développement de nouveaux nettoyants et agents de micro-gravure vise à améliorer la cécité Comment nettoyer le fond du trou.

De plus, sur la base de la théorie et de l'expérience pratique, la conception de la buse de la section de micro-érosion a été modifiée pour être une combinaison de configuration de pulvérisation-trempage-pulvérisation. La pratique s'est avérée être une conception efficace. La distance entre la buse et la surface de la carte de circuit imprimé est réduite, la distance entre les buses est réduite et la force d'impact de pulvérisation sur la carte de circuit imprimé est augmentée. En saisissant les détails, la nouvelle conception de la buse peut gérer efficacement un rapport hauteur / largeur élevé à travers les trous et les trous borgnes.

Avec le développement de la prochaine génération de téléphones intelligents, les fabricants ont commencé à utiliser n'importe quelle couche de conception de trous borgnes empilés pour éliminer les trous traversants, ce qui a déclenché une tendance selon laquelle la largeur de ligne et l'espacement des lignes ont été réduits de 60μm à 40μm, la production de circuit conseils L'épaisseur de la feuille de cuivre d'origine utilisée dans le processus est régulièrement réduite de 18 μm à 12 μm à 9 μm. Et chaque couche superposée de toute carte de circuit imprimé à couches doit être métallisée et galvanisée une fois, ce qui augmente considérablement la demande de capacité du processus par voie humide.

les smartphones sont également les principaux utilisateurs de circuits flexibles et flexibles rigides. Par rapport au processus de placage chimique traditionnel du cuivre, l'application du placage direct dans la production de toute couche, carte de circuit imprimé flexible (FPC) et carte de circuit imprimé rigide-flex a considérablement augmenté, car ce processus est comparé au processus de cuivre chimique traditionnel Coût inférieur , moins de consommation d'eau, moins de production d'eaux usées

Les exigences de plus en plus étroites de largeur de ligne / d'espacement des lignes de la carte PCB nécessitent un contrôle strict de la profondeur de gravure

Désormais, la dernière génération de smartphones et les emballages avancés adoptent progressivement la méthode alternative semi-additive (mSAP). mSAP utilise une feuille ultra-mince de 3μm pour obtenir une largeur de ligne de 30/30 microns et une conception de pas. Dans le processus de production utilisant une feuille de cuivre ultra-mince, il est nécessaire de contrôler avec précision la quantité de corrosion par morsure des rainures de micro-gravure dans chaque processus. En particulier pour les procédés traditionnels d'immersion chimique du cuivre et de placage direct, la quantité de corrosion par morsure de la feuille de cuivre de surface doit être contrôlée très précisément

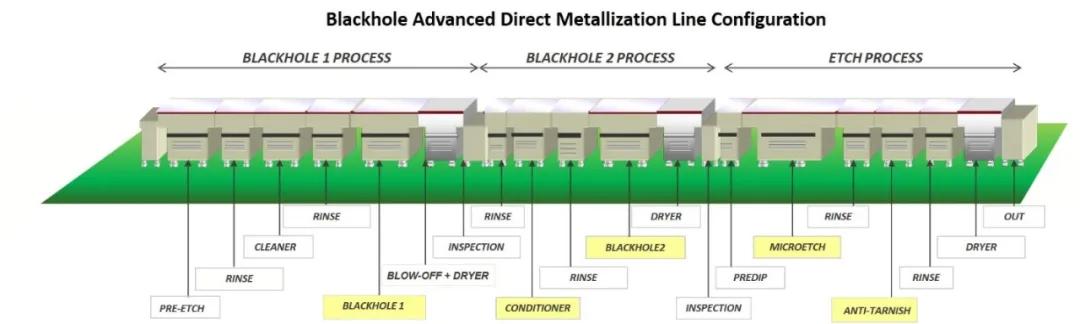

5.Avancées dans la configuration de l'équipement

Afin d'optimiser le processus de placage direct pour correspondre au processus mSAP, plusieurs conceptions d'équipement différentes ont été progressivement testées sur la ligne expérimentale avant d'être mises en production complète. Les résultats des tests montrent que, grâce à une bonne conception de l'équipement, un revêtement de carbone conducteur uniforme peut être fourni dans une large plage de fonctionnement.

Par exemple, dans le processus de placage direct de la série de carbone, une configuration de rouleau brevetée est utilisée pour rendre le revêtement de carbone plus uniforme. Et réduisez la quantité de dépôt de carbone sur la surface du panneau de production, réduisez la quantité de suspension de carbone et évitez en même temps la couche de carbone trop épaisse aux coins des trous borgnes ou des trous traversants.

Les spécifications d'équipement de la cuve de post-micro gravure ont également été repensées. La propreté totale du fond du trou borgne est le problème de qualité le plus préoccupant du fabricant. S'il y a des résidus de carbone au fond du trou borgne, il peut passer le test pendant le test électrique, mais comme la section transversale de la conduction est réduite, la force de liaison est également réduite, entraînant une rupture due à l'absence des contraintes thermiques lors de l'assemblage Le problème de la rupture. Comme le diamètre du trou borgne est réduit des 100 microns traditionnels à 150 microns à 80 microns à 60 microns, la mise à niveau des spécifications de l'équipement de la rainure de micro-gravure est essentielle pour la fiabilité du produit.

Grâce à des tests et à des recherches visant à modifier les spécifications de l'équipement du réservoir de micro-gravure afin d'améliorer la capacité du processus à éliminer complètement les résidus de carbone au fond du trou borgne, il a été appliqué aux lignes de production de masse. La première amélioration majeure comprend l'utilisation de doubles rainures de gravure pour fournir un contrôle plus précis de la quantité de morsure. Dans la première étape, la majeure partie du carbone sur la surface du cuivre est éliminée, et dans la deuxième étape, une solution de micro-gravure fraîche et propre est utilisée pour empêcher les particules de carbone de retourner sur le panneau de production de masse. Dans la deuxième étape, la technologie de réduction du fil de cuivre a également été adoptée pour améliorer considérablement l'uniformité de la micro-gravure sur la surface de la carte de circuit imprimé.

La réduction de la variabilité de la quantité de morsure sur la surface de la carte de circuit imprimé permet de contrôler avec précision la quantité totale de gravure au fond du trou borgne. La variabilité de la quantité de morsure est strictement contrôlée par la concentration chimique, la conception de la buse et les paramètres de pression de pulvérisation

6. amélioration chimique

En termes d'amélioration chimique, les agents de nettoyage des pores traditionnels et les potions de micro-gravure ont été testés et modifiés, tout en considérant la capacité à contrôler la corrosion par morsure. Les additifs organiques dans l'agent de nettoyage sont déposés sélectivement uniquement sur la surface du cuivre et ne seront pas déposés sur le matériau de résine. Par conséquent, les particules de carbone ne seront déposées que sur ce revêtement organique spécial. Lorsque la carte de circuit imprimé entre dans la rainure de micro-gravure, le revêtement organique a une solubilité élevée dans le liquide acide. Par conséquent, le revêtement organique est enlevé par l'acide dans la rainure de micro-gravure, et en même temps, la surface de cuivre sous les particules de carbone est gravée sur le côté, ce qui peut accélérer Éliminer les particules de carbone du même côté.

Un autre projet d'amélioration est que l'utilisation de la micro-gravure à deux composants peut améliorer la capacité à éliminer les particules de carbone et réduire la micro-rugosité de la surface de la feuille de cuivre. Laisser la rugosité de la surface du cuivre favoriser l'adhérence du film sec. Les résultats des tests montrent que le fond relativement lisse du trou borgne contribue à améliorer la fiabilité du placage au fond du trou borgne. Après le processus de placage direct optimisé de la série de carbone, la feuille de cuivre au fond du trou borgne a été complètement propre, ce qui peut permettre au cuivre galvanisé de continuer à croître sur le réseau de cuivre sur la feuille de cuivre pour obtenir la meilleure adhérence de placage.

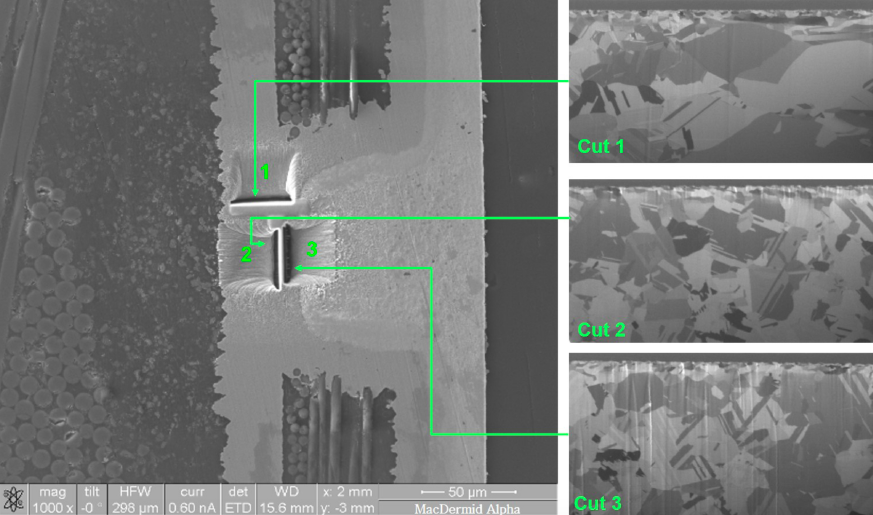

La combinaison de réservoirs de processus clés et d'améliorations spécifiques des produits chimiques constitue un processus HDI / mSAP avancé adapté à la production à l'aide d'une feuille de cuivre ultra-mince. Grâce à une seule interface de liaison directe cuivre-cuivre, un réseau métallique continu est formé, ce qui améliore la fiabilité des trous borgnes. Le traitement de la rainure de micro-gravure permet d'utiliser la micro-rugosité idéale de la feuille de cuivre au fond du trou borgne comme substrat de cuivre galvanisé remplissant les trous. Cela favorise la croissance continue du réseau de cuivre galvanisé au fond du trou borgne le long du réseau de la feuille de cuivre. Après le traitement thermique normal à haute température, les grains de cuivre sont disposés en treillis et forment un treillis métallique continu complet.

L'observation et l'analyse des échantillons de coupe FIB pour former des tranches minces montrent que les lignes d'interface sont uniformes en taille de grain et en structure (figure 5). Après un choc thermique ou un cyclage thermique, la frontière entre la feuille de cuivre au fond du trou borgne et le cuivre galvanisé est difficile On constate qu'il n'y a pas de nano-vide auquel d'autres processus sont sujets, à moins qu'il ne soit causé par des facteurs tels que comme oxydation ou pollution.

Imagerie par faisceau ionique focalisé (FIB) de l'interface entre la couche de cuivre électrolytique et le tampon cible, la technologie de pointe de galvanoplastie directe permet une forte liaison cuivre-cuivre pour de bonnes performances sous contrainte thermique.

Les lignes de production de galvanoplastie directe, telles que les «trous noirs», sont actuellement utilisées dans le processus de production de masse de l'alternative semi-additive (mSAP) d'une feuille de cuivre ultra-mince de 3 microns. Ces systèmes utilisent des équipements associés qui contrôlent précisément la quantité de micro-gravure dans la production de masse. La carte de circuit imprimé à 12 couches produite avec cet équipement a réussi le test IST de 300 cycles. Dans les produits ci-dessus, les trous noirs sont utilisés en L2 / 10 et L3 / 11 en utilisant le processus mSAP. La taille des trous borgnes est de 80 ~ 100 x 45μm, et chaque carte de circuit imprimé contient 2 millions de trous borgnes.

Utilisez AOI pour vérifier les résidus de carbone dans le processus. Les résultats de l'inspection ont montré que dans la production de 5 000 PSM / mois, aucun défaut n'a été détecté. La galvanoplastie de ces cartes de circuits imprimés est effectuée sur une ligne de production de galvanoplastie continue verticale (VCP); la couche interne adopte la galvanoplastie pleine plaque du processus Tent-Etch, et la couche mSAP doit être galvanoplastie à motifs. L'image de diffraction par rétrodiffusion électronique (EBSD) de la figure 6 montre l'uniformité de la taille des grains à l'interface entre le tampon cible et la couche de cuivre galvanisée.